Share

Pin

Tweet

Send

Share

Send

Dalam mekanisme tahun-tahun sebelumnya pengeluaran (mesin, kotak gear, pemacu), gear dan gear sering dibuat besi tuang kelabu, yang pada beban rendah dan sederhana tidak kalah dengan rakan-rakan keluli, dan proses pemutus lebih mudah dan lebih murah daripada keluli.

Tetapi besi tuang rapuh, dan dalam gear dan gear dengan perubahan mendadak dalam beban atau peningkatannya, gigi pecah, dan mekanisme keseluruhan gagal. Sudah tentu, lebih baik menggantikan gear atau gear dengan gigi yang hilang dengan produk baru, yang tidak selalu mungkin. Kemudian ia tetap cuba mengembalikan gigi dengan cara yang lain.

Salah satu pilihan adalah berkaitan dengan penyediaan mekanikal tempat gigi patah, permukaan material yang sesuai untuk kekuatan dan ciri-ciri lain, dan memproses permukaan untuk mendapatkan gigi baru yang tepat dalam geometri.

Peralatan, peralatan dan bahan yang diperlukan

Untuk kerja, kita perlukan:

- pengisar dan gerudi mini (gerudi);

- obor kimpalan oksigen-asetilena;

- kutu;

- biomeasure (mengukur kepala);

- pelarik;

- kertas pasir;

- aci dengan kacang dan hentakan tiub untuk blok gear dan gear;

- pemotong untuk membentuk profil rongga antara gigi;

- paksi kilang dengan menangkap turnkey;

- membahagikan mesin pengilangan kepala;

- alat ukur (vernier caliper, micrometer), dll.

Untuk mengisi jurang antara dua gigi bersebelahan dengan gigi yang pecah, kita perlu:

- silikon (silikon) rod gangsa;

- fluks (bahagian utama: boraks dengan campuran kecil magnesium);

- selimut kimpalan gentian kaca;

- kain, serbet kain, dll.

Proses memulihkan gigi patah

Ia terdiri daripada tiga peringkat:

- Penyediaan tapak dan pengisian (kedap) jurang antara dua gigi bersebelahan dengan yang hilang.

- Membuat pemegang untuk kilang memotong gear dan paksi untuk memasang blok gear dan gear pada mesin semasa pemprosesan.

- Pembentukan profil gigi dengan membuat sampel bahan yang disimpan dengan pemotong khas di kedua-dua belah pihak.

Menyediakan titik pematerian

Oleh kerana besi tuang kelabu adalah sukar untuk mesin secara mekanikal, hampir mustahil untuk melakukan ini dengan gerudi mini. Ia lebih baik dan lebih cepat untuk mengisar gigi yang rosak dengan menggunakan pengisar.

Akhirnya, anda boleh mengetatkan pangkalan dengan gerudi untuk mengetatkan pangkalannya. Ini akan menyediakan sambungan yang lebih tahan lama daripada bahan yang didepositkan dengan besi tuang.

Proses pateri

Ia bermula dengan pemanasan menyeluruh dan seragam dengan pembakar gas-asetilena, kedua-dua tempat pematerian dan bahagian-bahagian bersebelahan gear. Jika tidak, kemungkinan retak di bahagian besi tuang meningkat.

Kemudian tempat pematerian dan sedikit silikon (silikon) rod gangsa dipanaskan merah, yang selepas pemanasan diturunkan ke dalam bekas dengan fluks, yang terdiri terutamanya daripada boraks dengan penambahan sedikit magnesium.

Seterusnya, batang gangsa silikon yang disalut dengan fluks diletakkan di atas rongga dan cair menggunakan api pembakar gas-asetilena. Operasi ini berterusan sehingga pateri gangsa siliceous mengisi keseluruhan jumlah rongga antara gigi seluruh bersebelahan.

Pada akhir tahap ini, untuk mengelakkan retak dari penyejukan cepat, kami menutup bahagian yang dipulihkan dengan selimut kimpalan gentian kaca dan biarkan ia sejuk perlahan-lahan untuk masa yang diperlukan.

Proses pemesinan hujung gear dengan pematerian

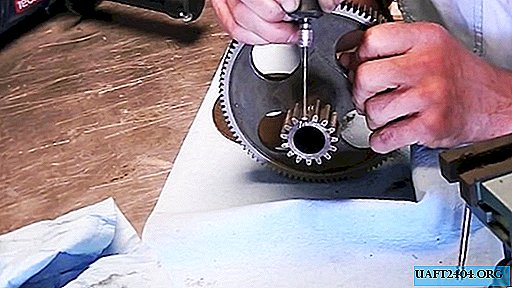

Kami mengapit roda gear ke dalam lubang pelarik dan, dengan menggunakan kepala mengukur, tetapkan blok dengan larian terkecil yang mungkin, mengetuk gear dari satu sisi atau yang lain dengan palet jika perlu.

Kemudian dengan bantuan pemotong kami mengeluarkan kemasukan pematerian, menonjol di luar hujung gear. Pada akhir pengisaran dengan kertas pasir, kita mengisar tapak pemprosesan.

Penyediaan blok dan pemotong penggilingan untuk kerja

Blok gear dan gear dipasang pada pelarik pada paksi pra-siap dengan mengetatkan kacang dan berhenti silinder.

Untuk membuat pemegang untuk pemotong penggilingan, kami mengambil rod keluli panjang tertentu dan diameter lebih kecil daripada lubang dalam alat. Kami mengetatkannya di dalam lubang pelarik dan dari satu hujung kami mula-mula menggerudi lubang kecil dengan gerudi tengah, yang kemudian kami berkembang dengan gerudi lingkaran dengan saiz yang diperlukan.

Seterusnya, di tailstock mesin, kami membetulkan paip dan memasukkannya ke dalam lubang di hujung batang. Ambil kepala belakang dan potong benang dengan tangan, berputar paip dengan tombol. Dalam benang yang dihasilkan, kami mengetatkan bolt buatan sendiri dengan kepala silinder rata dan dua bilah segi empat tepat yang bersaiz simetrik berbanding pusat rod untuk mencengkam dengan kunci khas.

Kemudian kita tamatkan batang di sisi lain dan gerakkannya ke panjang yang diperlukan di bawah diameter gelendong mesin penggilingan. Turning dilakukan dengan pemeriksaan berkala diameter supaya tidak melemahkan saiz. Pada akhirnya, kita mengisar kawasan putar dengan pita emil dan lap dengan kain.

Pembentukan profil gigi

Kami membetulkan pemegang pemotong di gelendong mesin penggilingan dan mengisar batang ke saiz lubang di kilang, secara berkala mengukur diameter dengan mikrometer. Pada akhirnya, gulungkan alur dengan kertas pasir dan lap dengan kain.

Kami meletakkan pemotong pada pemegang dan membaikinya pada akhir dengan bolt pemasangan, pertama dengan tangan, dan pada akhirnya dengan kunci khas dengan pemutar skru. Pasang kepala pembahagi dan tailstock pada desktop mesin penggilingan. Clamping rod besi yang sempurna di antara mereka, kami mendedahkan nod ini untuk memastikan penjajaran maksimum dalam pesawat menegak dan mendatar. Untuk melakukan ini, gunakan kepala mengukur dan menyesuaikan kedudukan keris tailstock kepada kepala pembahagi. Selepas pendedahan, nod ini dipasang dengan selamat ke meja mesin penggilingan.

Operasi yang paling penting ialah penjajaran tepat bagi pemotong berkenaan dengan peralatan yang dipulihkan. Untuk ini kita menggunakan caliper, mikrometer, penguasa logam.

Bahagikan ciri kepala dengan jumlah gigi dan dapatkan jumlah revolusi pemegang setiap 1 gigi. Biasanya nombor pecahan diperolehi. Kemudian nilai ini adalah pada kalangan pembahagi.

Sekarang anda boleh menghidupkan gelendong mesin penggilingan dan mula membentuk salah satu rongga gigi yang dipulihkan. Ini lebih baik dilakukan dalam 2-3 pasang, supaya tidak merosakkan permukaan. Apabila membentuk gigi, adalah perlu untuk mengeluarkan zarah-zat bahan yang dipotong dari pemotong dan melincirkan alat tersebut. Seterusnya, kita menarik balik pemotong dan menghidupkan gear dengan betul satu langkah dengan kepala pembahagi dan ulangi operasi sebelumnya sekali lagi.

Satu komen

Mengapa mengambil gangsa silikon untuk membentuk gigi pada alat besi tuang? Adakah tidak lebih dipercayai untuk membina rongga antara gigi dengan elektrod besi cast dan kemudian memprosesnya dengan alat pemotong gigi?

Sekiranya anda melakukan ini, maka disebabkan oleh suhu yang tinggi, besi tuang adalah "diluntur" dan kawasan dicipta yang secara praktikalnya tidak boleh dimesin. Gangsa silikon adalah sama dalam kekuatan besi tuang kelabu, dan kekuatan tegangan lebih tinggi. Selain itu, pemprosesannya, seperti yang kita lihat, tidak sukar sama sekali.

Share

Pin

Tweet

Send

Share

Send